价格金属材料光纤激光切割推荐从激光焊接机方面来看,购买的过程中对于产品的参数情况很好的来考虑是很重要的。关注参数的时候,功率密度、脉冲波形、脉冲宽度、离焦量影响等多个部分的因素都是很重要的,各位朋友都应该对于这些相关的内容更好的来考虑。并且在认识这种产品的时候,在产品生产的过程中,工艺相关的内容也应该引起人们广泛的关注。宁夏金属材料光纤激光切割推荐在分析具体工艺构成的时候,激光焊接、电子束焊接、电阻焊等多个部分的内容都成为了需要考虑的问题,这些内容的情况都应该很好的来思考。将这些有关于激光焊接机质量的内容都更好的来分析之后,人们对于多种因素的影响情况便能够更好的来把握。并且在认识实际产品的时候,工作过程中达到的环保、节能各个部分效果也是很不错的,各位需求者都应该很好的来考虑起来。

价格金属材料光纤激光切割推荐激光切割机是一种切割精度高,速度快,热变形小,噪声低,切割缝小的激光加工设备。它已被广泛应用于钣金加工,机箱柜,钣金切割,机械设备制造,汽车配件及其他制造业。激光头是选择激光切割机品牌的重要组成部分。如果激光头损坏,将立即影响激光切割机的正常运行。激光切割机切割薄板时,通常情况下喷嘴与原料表面之间的距离为1-3mm。但是,在设备的整个操作过程中,一些不可预料的因素会在切割头和原料之间造成冲击,从而导致切割头的损坏。宁夏金属材料光纤激光切割推荐激光切割机能够设计出复杂的图案进行加工,这也导致切割头与原材料之间的表面复杂,并且撞击的可能性也相对增加。一旦切割头被破坏,所有的激光切割机都可能瘫痪,这将影响所有的生产和制造,导致财产损失惨重。维护激光头有两个要注意的要点:一,不要覆盖灰尘,不要使其变脏,也不要用任何油接触。二,学习胶片时不要摇晃或跌落,因为激光头和光盘之间的距离很小,很容易损坏。因此,在正常应用中,有必要定期检查切割头的表面是否有破损和浮渣,以及切割头的空载运行是否稳定,抖动。另外,可以在激光切割头的表面上加装防滑保护套,以对激光头进行更强的维护。

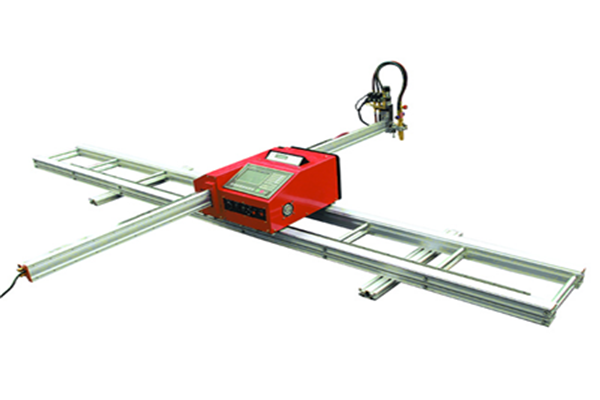

宁夏金属材料光纤激光切割推荐当今的金属板材焊接加工工艺过程大致为:金属板材下料→板材边缘加工→装配与焊接→热处理→机加工→完成,板材的下料切割是焊接加工过程的第一步,目前市场上常规的板材切割工艺大体分为:火焰切割、等离子切割和激光切割。对于中厚板材下料切割的主要方法在五、六十年代用氧乙炔火焰切割;七十年代后,为了改善和提高火焰切割的切口质量,又推广了氧乙烷精密火焰切割和等离子切割。价格金属材料光纤激光切割推荐各种切割下料方法都有其优缺点,在工业生产中有一定的适用范围。火焰切割是钢板粗加工的一种常用方式。切割设备的成本低,是切割厚金属板唯一经济有效的手段,但与等离子相比较,火焰切割的热影响区要大许多,热变形也比较大,无法对铜、铝等有色金属及不锈钢进行切割,且环境污染较为严重。

宁夏金属材料光纤激光切割推荐为了防止材料蒸气冷凝到割缝壁上,材料的厚度一定不要大大超过激光光束的直径。该加工因而只适合于应用在必须避免有熔化材料排除的情况下。该加工实际上只用于铁基合金很小的使用领域。价格金属材料光纤激光切割推荐在工业生产中确定焦点位置的简便方法有三种:(1)打印法:使切割1头从上往下运动,在塑料板上进行激光束打印,打印直径1小处为焦点。(2)斜板法:用和垂直轴成一角度斜放的塑料板使其水平拉动,寻找激光束的1小处为焦点。(3)蓝色火花法:去掉喷嘴,吹空气,将脉冲激光打在不锈钢板上,使切割1头从上往下运动,直至蓝色火花1大处为焦点。

价格金属材料光纤激光切割推荐随着钣金加工的需求不断加大,传统的剪板、冲裁工艺需要大量的模具,造成投资大,时间成本高的局面,事实证明剪板、冲裁已无法满足当前的市场需求,钣金激光切割机的出现一定程度上解决了这一问题,电器控制箱、机器外壳加工企业是较早由传统工艺改用钣金光纤激光切割机的行业。传统钣金加工工艺的劣势——随着钣金加工能力需求也不断提高,工艺也渐渐复杂起来,甚至有些零件工序达到几十道之多,也在精度方面对钣金加工提出了更高的要求。传统的钣金加工有剪板、冲裁和折弯等工艺流程,其中冲裁工艺流程需要大量的模具,浪费大量的时间成本和资金成本。宁夏金属材料光纤激光切割推荐激光切割是一种高效、高质的柔性加工工艺,激光钣金加工无需模具,相较于传统加工手段,操作简单,更加灵活,且运行维护成本更低。

价格金属材料光纤激光切割推荐激光切割机是利用聚焦高功率密度激光束照射工件。在激光功率密度超过激光阈值的前提下,材料吸收了激光光束的能量和附加在切割过程中的化学反应热能,使激光作用点的温度急剧升高,达到沸点后,材料开始蒸发,形成一个空穴。随着梁和工件的相对运动,材料形成狭缝,狭缝处的沉积物被某种辅助气体吹走。激光切割机以其切割范围广、切削速度快、切割缝窄、切削质量好、热影响区小、加入量大等优点在现代工业中得到了广泛的应用。宁夏金属材料光纤激光切割推荐激光切割技术也已成为激光加工技术中较为成熟的技术之一。

甘公网安备 62010302000949号 服务支持:企源科技

甘公网安备 62010302000949号 服务支持:企源科技